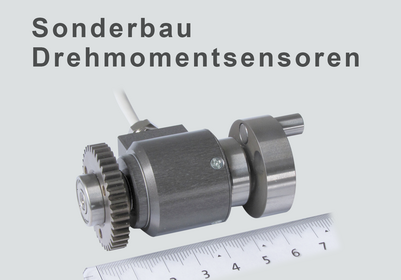

Wir fertigen Drehmomentsensoren mit zylindrischen Wellenenden sowie mit Vierkant- und Sechskantanschluss in rotierender oder statischer Ausführung.

Der ETH-Messbereich-Standard liegt von ±0 - 0,02 bis zu 20.000 Nm. Abweichende Meßgrößen sind möglich!

Kundenspezifische Sonderbauformen und komplette Drehmomentprüfeinrichtungen entwickeln und fertigen wir gerne nach Ihren Anforderungen.

Unsere Drehmomentsensoren messen mit Dehnungsmessstreifen (DMS).

Bei statischen Messwellen zur Messung von Reaktionsmomenten wird der Signalausgang direkt ausgeführt, bei rotierenden Sensoren erfolgt die Signalübertragung kontaktlos.

Bei Beachtung der technischen Grenzen laut Datenblatt bleibt die Messgenauigkeit für 24 Monate Dauerbetrieb erhalten!

Danach empfehlen wir eine Rekalibrierung.

Drehmomentsensoren – Drehmoment Überwachung im industriellen Bereich

Drehmomentsensoren sind Messgeräte, die mechanische Kräfte der Torsion an einem Metallkörper messen und in ein standardisiertes Messsignal zur weiteren Auswertung bereitstellen. Die Umsetzung der mechanischen Verformung in ein elektrisches Signal erfolgt über Dehnungsmesstreifen. Die Sensoren werden häufig in der Automobilindustrie, im Maschinenbau, in Prüfständen in der Robotertechnik eingesetzt und sind ein wichtiger Bestandteil moderner Messsysteme.

Was ist ein Drehmomentsensor?

Drehmomentsensoren sind Messinstrumente, die dazu dienen, das Drehmoment an Antrieben, Maschinen und anderen Komponenten zu messen.

Sie ermöglichen es, das Drehmoment präzise zu überwachen und zu übertragen. Sie sind ein unverzichtbares Werkzeug, um die Produktivität und Leistung industrieller Anlagen zu erhöhen, zu optimieren oder gleichbleibend zu sichern. An allen Produkten übergreifend auf eine Vielzahl von Bereichen finden Drehbewegungen statt die gemessen, überwacht, ausgewertet oder im Zuge der Produktweiterentwicklung verbessert werden müssen.

Die Anwendungsbereiche von Drehmomentsensoren

Drehmomentsensoren werden in einer Vielzahl von industriellen Anwendungen verwendet. Hierzu zählen unter anderem der Maschinenbau, die Automobilindustrie und deren Zulieferer, Konsumgeräte Hersteller, Elektrogerätehersteller, Motoren- und Generatoren Hersteller, Vorrichtungs- und Prüfstandsbau, Forschung, Entwicklung, Hochschulen, die chemische Industrie, die medizinische Industrie, Luft- und Raumfahrt, Schiffsindustrie die Verpackungsindustrie Agrartechnik, Windkraft usw.

Wie funktionieren Drehmomentsensoren?

Drehmomentsensoren funktionieren in der Regel auf der Grundlage der Umwandlung einer mechanischen Torsions-Verformung in ein elektrisches Signal. Sie messen die Wechselwirkung zwischen dem angetriebenen Element belastenden Element und ermitteln so die jeweilige Drehmomentgröße.

Bei Bedarf werden zusätzliche physikalische Größen wie Drehzahl, Drehrichtung, Drehwinkel oder Temperatur mit erfasst. Diese Daten werden dann in einem Anzeige- und Auswertegerät, SPS-Steuerungen, Computer oder einer Steuereinheit angezeigt, bewertet, ausgewertet, dokumentiert oder aufgezeichnet

Arten von Drehmomentsensoren

Es gibt zwei Hauptarten von Drehmomentsensoren: Rotierende Drehmomentsensoren und Statische Drehmomentsensoren.

Rotierende Drehmomentsensoren

Rotierende Drehmomentsensoren, sind heute überwiegend aktive Sensoren da das Messsignal berührungslos von der rotierenden Welle zum stehenden Gehäuse als aktives, bereits verarbeitetes Signal übertragen wird. Ältere Übertragungsarten mit Schleifringen werden auf Grund der Grenzen bei Drehzahl, Verschleiß und Wartung immer seltener eingesetzt. Die Messung des Drehmomentes erfolgt sowohl im statischen wie im rotierenden Zustand sowohl in Rechts- als auch Linksdrehung.

Sie werden in Standardverbindungen z. Bsp. zylindrisches Wellenende, Vierkant- oder Sechskantverbindung, Flanschverbindung oder, eine Spezialität von ETH, in von den Kunden gewünschter Anbindung hergestellt. Neben den Standardsignalen, Spannungs- Strom- oder Frequenzausgang können individuelle Schnittstellen realisiert werden. Das Messsignal für die Drehzahl- Drehwinkel- oder Indexmessung ist in der Regel in digitales in Form eines Rechteckes. Unterschiedliche Impulszahlen pro Umdrehung, immer das optimalste für die jeweilige Anwendung, können realisiert werden. Ebenso ist eine spezielle Skalierung als Analogspannungsausgang möglich.

Statische Drehmomentsensoren

Statische Drehmomentsensoren, auch reaktive Drehmomentsensoren genannt, hingegen messen das Drehmoment ohne die Notwendigkeit, sich mit dem angeschlossenen System zu drehen. Die Messung kann direkt im Strang oder indirekt über das Gegendrehmoment des Prüflings oder des Antriebs erfolgen.

Statische Drehmomentsensoren werden vor allem bei stationären Anwendungsfällen verwendet wo entweder das Teil steht oder sich nur einen Drehwinkel kleiner einer Umdrehung bewegt und wieder in seine Ausgangslage zurück gedreht wird. Das Messsignal kann sowohl passiv ohne Messverstärker als auch mit bereits integriertem Messverstärker geliefert werden. Bereits integriert bildet diese Einheit eine fertige Messkette, ist Störsicherer und das Messsignal einfacher weiter zu verarbeiten.

Die unterschiedlichen Messmethoden

Darüber hinaus unterscheiden sich die Drehmomentsensoren innerhalb der Messmethoden in Piezoelektrische Sensoren, Magnetische Sensoren und Widerstandssensoren.

Piezoelektrische Sensoren nutzen die Piezoelektrizität, um die Drehmomentkraft zu messen. Magnetische Sensoren verwenden magnetische Kräfte, um das Drehmoment zu messen, während optische Sensoren Lichtstrahlen nutzen, um die Drehmomentkraft zu messen. Widerstandssensoren messen die Veränderung des Widerstandes in einer Brückenschaltung.

Vorteile von Drehmomentsensoren

- Genaue Messung des Drehmoments

- Einfache Übertragung der Messdaten in das Messsystem

- Möglichkeit zur Überwachung, Steuerung und Regelung des Antriebs

- Langlebigkeit und hohe Zuverlässigkeit

- Einsatz in einer Vielzahl von industriellen Anwendungen

- Erhöhte Effizienz und Prozesskontrolle durch präzise Überwachung des Antriebs.

In der Wahl des richtigen Drehmomentsensors spielen Faktoren wie die Art des Antriebs, die Messaufgabe und die Anforderungen an die Überwachung und Regelung eine entscheidende Rolle. Es ist wichtig, einen Sensor zu wählen, der genau zu den Anforderungen der Anwendung passt.

Eine individuelle Beratung ist oft unerlässlich um eine Vielzahl von Fehlermöglichkeiten zu vermeiden.

Nutzen Sie unsere Jahrzehnte lange Erfahrung in einer Beratung um das Beste für Ihre Aufgabe zu finden. Unsere Spezialisten stehen Ihnen gerne zur Verfügung.